Методология Kobetsu

9 шагов к постоянному совершенствованию процессов

9 шагов методологии

- 1Определение задачи

- 2Анализ текущего состояния

- 3Постановка целей

- 4Поиск коренных причин

- 5Разработка решений

- 6Тестирование решений

- 7Обновление плана действий

- 8Подтверждение результатов

- 9Оценка и масштабирование

Шаг 1: Определение задачи

На этом этапе важно точно определить проблему, которую необходимо решить. Мы формулируем конкретную задачу и определяем её границы, оценивая влияние на производственный процесс.

Почему неправильная формулировка проблемы превращает работу в цирк с конями?

Если ты не можешь четко сформулировать, где жмёт, то всё, что ты делаешь дальше, превращается в бессмысленное "махание руками". Как говорится, не надо чинить то, что не сломано, но если формулировка абстрактна, то в итоге ты починишь что угодно, кроме реальной проблемы.

1. Подмена проблемы отсутствием решения

Ошибка: Вместо "у нас бардак в учёте" — "нам нужна новая CRM".

Почему это ад: Ты сразу начинаешь тянуться за костылём, даже не поняв, где ногу-то подвернул. Может, там Excel нормальным пользоваться не умеют, а ты уже пять миллионов выкатил на софт.

- Сужение поля решений — упираешься в одно "гениальное" решение, а в итоге оно лечит не болезнь, а симптом.

- Пропуск простых альтернатив — а ведь можно было обучить людей и внедрить две новые таблички за день.

- Ненужные расходы — тратим бабки, время, а потом удивляемся: "А почему не помогло-то?!"

2. Абстрактные формулировки

Ошибка: "Процессы плохие". Спасибо, Кэп. А какие именно?

Правильный вариант: "Время обработки заказа превышает 2 часа в 40% случаев". Теперь у тебя есть конкретные цифры, а значит:

- Понятно, что измерять

- Есть цель — довести до 1 часа

- Команда в фокусе — чуваки, у нас тайминг хромает, погнали фиксить!

3. Удобные проблемы вместо настоящих

Ошибка: "А давайте пофиксим кофемашину!" вместо "А может, уже починим склад, где каждый день пропадают ящики с товаром?".

Настоящая проблема всегда страшная, её все боятся. А на мелочи тратить время удобно: видимость работы есть, а ответственность нулевая.

4. Решение внутри формулировки

Ошибка: "Нужно купить новое оборудование" вместо "Производительность на 30% ниже требований".

Это как идти в аптеку и говорить: "Мне нужны антибиотики". А у тебя, может, просто несварение — таблетки не помогут, но денег ты оставишь кучу.

Как выжить в этом хаосе и найти истину?

- Можно ли измерить проблему? Если нет — идём копать глубже.

- Всем ли понятно, где болит? Если у трёх человек три разных ответа — формулируем заново.

- Содержит ли проблема решение? Нет? Отлично, мы на правильном пути.

- Связана ли проблема с бизнес-целями? А то решать ради решения — занятие для офисных поэтов.

Правильная формулировка — как точный диагноз. Вместо того чтобы бегать по кругу с горящей жопой, ты садишься, выписываешь: что не так, насколько не так и как должно быть, и только после этого думаешь, чем лечить. А иначе получится, что ты врач, который лечит головную боль ампутацией ноги.

Комментарий партнёра CI CONSULT Павла Молотивского

Шаг 2: Анализ текущего состояния

Проводим детальный анализ текущей ситуации с использованием методов 5W2H (Что? Где? Когда? Кто? Почему? Как? Сколько?) и строим диаграмму Парето для выявления ключевых проблем.

Почему любые изменения обречены на провал, если ты не знаешь, с чего начинаешь?

Представь, что ты решил починить машину, но даже не открыл капот. Или пошёл к врачу, а тот выписал таблетки, просто поглядев на тебя. Не работает, верно? Вот так и в процессах: пока не разберёшься в текущем состоянии, все действия — просто гадание на кофейной гуще.

1. Сбор данных — копаем глубже, не копаемся в догадках

Spaghetti Diagram

Визуальная карта движения людей или материалов. Если линии напоминают разлитые спагетти — твоя логистика забуксовала.

Check Sheet

Простой подсчёт ошибок и дефектов. Делает проблему видимой через конкретные цифры.

Shadowing

Наблюдение за сотрудником в реальном времени. Часто "занятость" не равна эффективности.

DILO/WILO

Подробная запись рабочего дня. Выявляет, сколько времени уходит на реальную работу, а сколько на "шум".

2. Анализ данных — превращаем цифры в инсайты

Histogram

Показывает разброс данных. Помогает понять, насколько стабилен процесс.

Pareto Diagram

Находит 20% проблем, создающих 80% всех бед. Фокусирует усилия на главном.

VOC (Voice of Customer)

Голос клиента — без этого твоя команда может жить в иллюзиях, пока клиенты уходят.

5W2H

Структурированный анализ через вопросы: Что? Где? Кто? Когда? Почему? Как? Сколько?

3. Карты потоков — рисуем, чтобы понять

SIPOC

Схема от поставщиков до клиентов. Помогает увидеть весь процесс целиком.

VSM

Карта потока создания ценности. Находит места потерь времени и ресурсов.

Customer Journey

Путь клиента от первого контакта до результата. Выявляет точки боли и потери клиентов.

Gemba — иди и смотри

- Встань из-за стола и иди туда, где работает команда

- Говори с людьми: они знают, что происходит на деле

- Наблюдай процесс лично — никаких догадок

- Слушай и фиксируй факты: реальные данные — это золото

"Не лечи вслепую" — чтобы что-то улучшить, нужно сначала понять, как это устроено. Сбор и анализ данных — твой первый шаг к изменениям. Всё, что не измеряется и не понимается, не может быть улучшено. Так что бери инструменты, изучай своё текущее состояние и уже на этой основе начинай строить лучшее будущее.

Комментарий партнёра CI CONSULT Павла Молотивского

Шаг 3: Постановка целей

Формулируем цели по системе SMART. Каждая цель должна быть конкретной, измеримой, достижимой, актуальной и ограниченной во времени. Это помогает создать чёткое представление о желаемом результате улучшений.

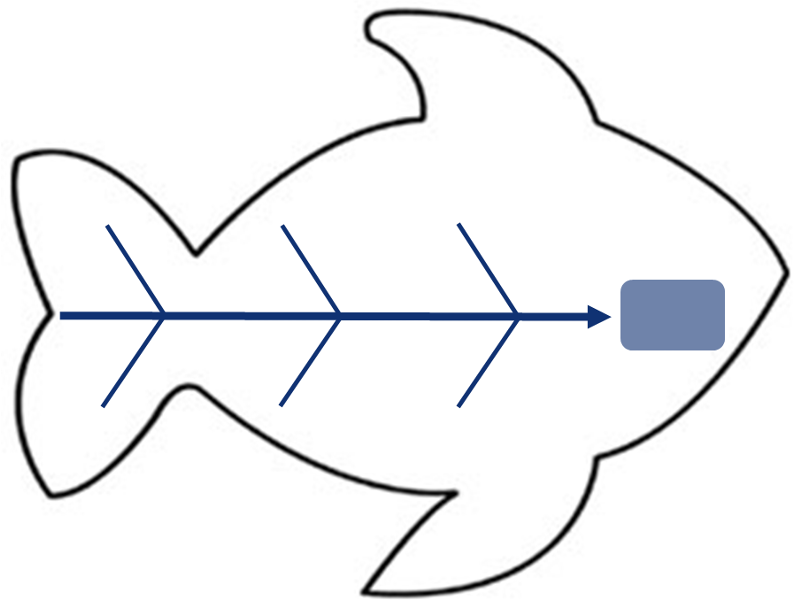

Шаг 4: Поиск коренных причин

Используем диаграмму Ишикавы (рыбья кость) и метод "5 почему" для выявления истинных причин проблемы. Важно докопаться до сути, а не останавливаться на поверхностных проявлениях.

- Анализ всех возможных факторов

- Выявление взаимосвязей между причинами

- Определение ключевых точек воздействия

Шаг 5: Разработка решений

Генерируем и прорабатываем возможные решения для устранения выявленных коренных причин. Важно рассмотреть несколько альтернатив и оценить их эффективность.

Критерии оценки решений:

- Эффективность устранения причины

- Требуемые ресурсы

- Сроки внедрения

- Возможные риски

Шаг 6: Тестирование решений

Проводим пилотное внедрение выбранных решений в контролируемых условиях. Это позволяет оценить их эффективность и выявить возможные проблемы.

План тестирования

Шаг 7: Обновление плана действий

Корректируем план внедрения с учётом результатов тестирования. Составляем детальный график работ и распределяем ответственность.

План действий

Шаг 8: Подтверждение результатов

Проводим оценку достигнутых результатов, сравниваем их с поставленными целями и стандартизируем успешные решения.

Шаг 9: Оценка и масштабирование

Анализируем полученный опыт, документируем лучшие практики и планируем распространение успешных решений на другие процессы.

Преимущества методологии Kobetsu

Системный подход

Четкая последовательность этапов позволяет не упустить важные аспекты при решении проблем и обеспечивает постоянное совершенствование процессов.

Вовлечение персонала

Методология предполагает активное участие всех сотрудников в процессе улучшений, что способствует развитию культуры постоянного совершенствования.

Измеримые результаты

Каждый этап включает чёткие метрики и критерии успеха, что позволяет объективно оценивать эффективность внедряемых изменений.

Рекомендации по внедрению

Старт с пилотного проекта

Выберите небольшой, но значимый участок работы для первого применения методологии. Это позволит команде освоить процесс и получить быстрые результаты.

Сбор и анализ данных

Обеспечьте тщательный сбор данных на каждом этапе. Принимайте решения на основе фактов, а не предположений.

Обучение команды

Проведите обучение сотрудников инструментам и методам анализа. Успех внедрения зависит от понимания методологии всеми участниками процесса.

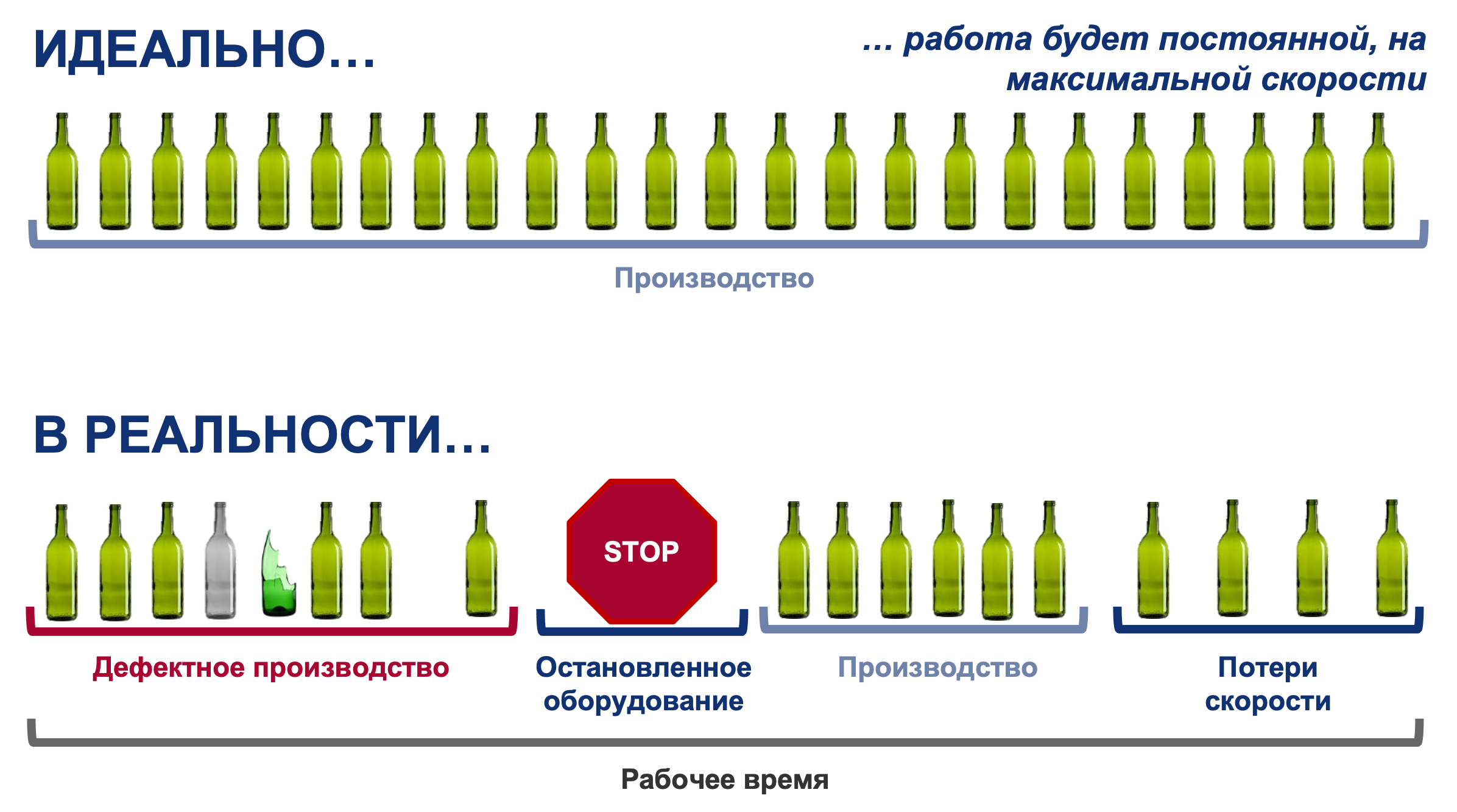

Общая эффективность оборудования (OEE)

В идеальном мире производство работает непрерывно на максимальной скорости, выпуская только качественную продукцию. Но реальность отличается: оборудование простаивает, скорость падает, появляется брак. Давайте разберем, из чего складывается эффективность оборудования.

Доступность (A)

Отношение фактического времени работы к плановому. Учитывает все остановки: поломки, настройки, отсутствие материалов.

Доступность = Фактическое время работы / Плановое время

Производительность (P)

Отношение фактической скорости работы к номинальной. Показывает потери на снижении скорости и мелких остановках.

Производительность = Фактическая скорость / Номинальная скорость

Качество (Q)

Доля качественной продукции в общем объеме производства. Учитывает потери на браке и доработке.

Качество = Годная продукция / Общий объем производства

Формула расчета OEE

OEE = Доступность × Производительность × Качество

Мировой класс: OEE > 85%

• Доступность > 90%

• Производительность > 95%

• Качество > 99%

16 ключевых потерь эффективности

Потери эффективности труда

- Management Loss (потери управления)

- Motion Loss (потери движения)

- Line Organisation Loss (потери организации линии)

- Logistics Loss (логистические потери)

- Measurement Loss (потери измерения)

Потери времени оборудования

- Breakdown Loss (поломки)

- Setup Loss (переналадки)

- Cutting Tool Loss (потери инструмента)

- Startup Loss (потери запуска)

- Minor Stops (мелкие остановки)

- Speed Loss (потери скорости)

- Defect Loss (потери качества)

- Shutdown Loss (остановки)

Потери эффективности ресурсов

- Energy Loss (энергетические потери)

- Die Tool Loss (потери оснастки)

- Material Yield Loss (потери материала)

Эффективность в реальности

Часто задаваемые вопросы

Сколько времени занимает один цикл улучшений?

Продолжительность цикла зависит от сложности проблемы и масштаба изменений. Обычно полный цикл занимает от 1 до 3 месяцев, но может быть короче для простых улучшений или длиннее для сложных проектов.

Как выбрать первый проект для внедрения?

Выбирайте проект, который имеет чёткие измеримые показатели, заметно влияет на результаты работы, но при этом достаточно локален, чтобы его можно было реализовать в разумные сроки.

Какие инструменты нужны для начала работы?

Для начала достаточно базовых инструментов анализа: диаграмма Ишикавы, Парето-анализ, метод "5 почему". По мере развития можно добавлять более сложные инструменты.

Заключение

Методология Kobetsu предоставляет структурированный подход к постоянному совершенствованию процессов. Последовательное выполнение всех девяти шагов помогает не только решить конкретную проблему, но и создать основу для дальнейших улучшений. Главное помнить, что это не разовое мероприятие, а непрерывный процесс развития и совершенствования.